- ENTREPRISE

- Produits

- SERVICE

- CHAUD

- Compétences de base

- Réussite

- Nouvelles et événements

- CONTACT

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-12-08 origine:Propulsé

L'usinage CNC façonne tout, des pièces d'avion aux smartphones, mais son parcours depuis les machines manuelles jusqu'aux systèmes entièrement automatisés est souvent négligé. Savoir comment l'usinage CNC a évolué aide les ingénieurs et les acheteurs à comprendre la qualité, le coût et la capacité des fournisseurs. Dans cet article, vous découvrirez comment cette technologie est devenue un fondement de la fabrication moderne et pourquoi son histoire est toujours importante aujourd'hui.

Avant l’usinage CNC, tout le travail était manuel. Les machinistes utilisaient des tours à moteur, des fraises à genoux et des meuleuses, guidés par des cadrans, des gabarits et leur propre sensation. Les travailleurs qualifiés pouvaient respecter des tolérances strictes, mais chaque élément dépendait de la concentration et de l'expérience humaines. La fatigue, les petites erreurs et les variations techniques rendaient la véritable répétabilité difficile.

La mécanisation précoce a tenté d’aider. Les machines à cames et les simples tours automatiques se chargeaient des mouvements répétitifs. Ils étaient parfaits pour de gros volumes de pièces simples, mais les modifications apportées à la conception étaient pénibles. Une nouvelle pièce signifiait souvent de nouvelles cames ou de nouveaux accessoires, ce qui ajoutait du temps et des coûts. Le système était efficace, mais pas très flexible.

À mesure que des secteurs comme l’automobile et l’aviation se développaient, ils exigeaient à la fois volume et précision. Les moteurs avaient besoin d'ajustements plus serrés. Les cellules avaient besoin de contours plus lisses. L’usinage manuel ne pouvait pas répondre à ces besoins à grande échelle. Les entreprises recherchaient un moyen de « verrouiller » les parcours d'outils afin que la machine fasse la même chose à chaque fois, même entre les équipes et les usines.

Cette pression a ouvert la voie à la commande numérique. Au lieu de copier des formes avec des modèles ou des cames, les ingénieurs ont commencé à se demander s'ils pouvaient décrire le mouvement de l'outil sous forme de nombres. S’ils pouvaient transformer la géométrie en données, ils pourraient automatiser des coupes complexes et les mettre à l’échelle sur de nombreuses machines.

À la fin des années 40 et au début des années 50, cette idée a pris forme sous le nom de commande numérique (NC). Les ingénieurs utilisaient des bandes perforées pour stocker des séquences de mouvements. Chaque rangée de trous représentait une position ou une commande. Lorsque la machine lisait la bande, elle entraînait les moteurs le long d’axes définis et suivait le chemin ligne par ligne.

Il ne s’agissait pas encore d’usinage CNC, car il n’y avait pas de véritable ordinateur dans la boucle. Cependant, NC a déjà modifié les règles. Il séparait le « penser » (programmation) du « faire » (couper). Une fois qu'un programme existait, les magasins pouvaient le réutiliser sur plusieurs exécutions et même sur différentes machines comprenant le même format de code.

L'histoire de l'usinage CNC commence souvent avec John T. Parsons. Il a travaillé sur un problème qui semble encore moderne : comment créer des formes complexes en trois dimensions pour les pales d'hélicoptère et les revêtements d'avion. Ces pièces nécessitaient des courbes lisses et définies mathématiquement qui étaient presque impossibles à usiner avec précision à la main et à grande échelle.

Parsons a utilisé les premiers équipements informatiques pour calculer les coordonnées le long d'un profil aérodynamique. Il a ensuite poinçonné ces numéros sur des cartes et les a donnés à un perceur. Cette approche reliait les mathématiques, les données et l’usinage d’une nouvelle manière. Cela a montré que les parcours d'outils pouvaient provenir de points calculés plutôt que d'un traçage manuel. Ce concept est aujourd’hui au cœur de l’usinage CNC.

L'US Air Force a vu le potentiel et a financé des recherches plus approfondies au laboratoire de servomécanismes du MIT. En 1952, le MIT a présenté une fraiseuse modifiée contrôlée par entrée numérique. Les servomoteurs déplaçaient les axes selon les instructions lues sur une bande perforée, et non selon les mains d'un machiniste.

Cette machine découpe des pièces réelles sur trois axes en utilisant une méthode reproductible et programmable. Cela a prouvé que des formes complexes et profilées pouvaient être produites à partir de données codées. Pour l’aérospatiale et la défense, il s’agissait d’un grand pas en avant. Cela a accru la cohérence et ouvert la porte à des conceptions aérodynamiques plus avancées.

Les premières machines à commande numérique reposaient encore sur une logique câblée et une électronique simple. L'installation était lente. Les changements nécessitaient de nouvelles bandes. À mesure que les ordinateurs numériques se sont améliorés, les ingénieurs ont commencé à remplacer ces systèmes à logique fixe par des contrôleurs programmables.

Cette évolution a donné naissance à la commande numérique par ordinateur, ou usinage CNC. Au lieu de simplement lire une bande, le contrôleur pourrait stocker des programmes, appliquer des corrections et prendre en charge des fonctions plus avancées. Il pouvait également communiquer avec d’autres systèmes, ce qui a ouvert la voie à la mise en réseau et à l’intégration au cours des décennies suivantes.

Pour piloter ces machines, les premiers programmeurs utilisaient le code G pour le mouvement et le code M pour les fonctions de la machine. Une commande G01 indique à l'outil de se déplacer en ligne droite à une vitesse d'avance définie. D'autres codes définissaient les arcs, les mouvements rapides et les systèmes de coordonnées. Les codes M contrôlaient le liquide de refroidissement, les changements d'outils et les états de la broche.

Au début, ils stockaient encore ces codes sur bande, tapés à l’aide de machines spéciales. Néanmoins, la couche de programmation a offert aux fabricants une nouvelle flexibilité. Il est devenu possible d'ajuster les avances, les vitesses ou les chemins en modifiant le code, plutôt qu'en reconstruisant le matériel. L'usinage CNC moderne s'appuie toujours sur le G-code comme « langage » commun entre les systèmes CAO/FAO et les machines-outils.

Au milieu des années 1950, les entreprises ont commencé à proposer des machines commerciales à commande numérique et les premières machines CNC. L'un des exemples les plus connus est le Cincinnati Milacron Hydrotel, développé en partenariat avec le MIT. Cela a montré que la commande numérique n’était pas seulement une expérience de laboratoire. C'était un produit viable qui pouvait entrer dans une production normale.

Les premiers usinages CNC ont perturbé les flux de travail traditionnels. Cela a réduit la dépendance envers les maîtres machinistes à chaque étape. Cela a permis aux entreprises de capturer les connaissances sur les processus dans des programmes plutôt que dans la tête des gens. Cela a permis de produire de plus petits lots de pièces complexes de manière plus cohérente.

Pour les acheteurs B2B, cela a créé une nouvelle attente. Au lieu de demander : « Pouvez-vous réaliser cela ? » ils pourraient commencer à se demander : « Dans quelle mesure est-ce reproductible ? Pouvez-vous l’adapter à l’échelle mondiale ? Dans quelle mesure les tolérances sont-elles stables dans le temps ? » Telles sont encore aujourd’hui les questions centrales des audits des fournisseurs.

Dans les années 1970, les microprocesseurs sont arrivés dans les contrôleurs CNC. Ils ont remplacé les racks de relais et de composants discrets par des cartes compactes et programmables. Ce changement a amélioré la fiabilité et facilité les mises à jour. Il permettait également des fonctions plus complexes, telles que la compensation d'outil, les cycles fixes et une meilleure interpolation.

Pour les opérateurs, l’interface est progressivement devenue plus conviviale. Les écrans CRT ont remplacé les listes papier. Les touches programmables et les menus facilitent la navigation. Les ateliers pouvaient désormais former davantage de personnes à l'utilisation de l'équipement, ce qui a contribué à diffuser l'usinage CNC auprès des petits fabricants.

À la fin des années 1970 et dans les années 1980, la conception assistée par ordinateur (CAO) et la fabrication assistée par ordinateur (FAO) sont devenues courantes. Les ingénieurs pouvaient concevoir des pièces sous forme de modèles 3D, puis générer des parcours d'outils directement à partir de la géométrie. Le logiciel a créé le code G nécessaire à l'usinage CNC, au lieu d'obliger les programmeurs à écrire chaque ligne à la main.

Cette intégration a réduit le temps de programmation et les erreurs. Cela a également encouragé des géométries plus complexes, puisque les concepteurs n'avaient plus à se soucier autant de l'effort de codage manuel. Aujourd'hui, la plupart des projets d'usinage CNC suivent toujours cette voie : modèle CAO → parcours d'outil CAM → machine CNC.

À la fin des années 1980 et dans les années 1990, l’usinage CNC était passé d’une « option avancée » à une pratique standard dans de nombreuses usines. Il était particulièrement dominant dans les secteurs nécessitant une haute précision et des volumes moyens à élevés. Une fois qu'une pièce était programmée et éprouvée, les ateliers pouvaient la faire fonctionner pendant des années, en la mettant à jour uniquement lorsque la conception changeait.

Pour les acheteurs B2B, cette époque a créé l’attente selon laquelle l’usinage CNC devait offrir à la fois qualité et prix compétitifs. Cela a également cimenté l'idée qu'un fournisseur « mature » disposerait de plusieurs machines CNC, d'une capacité de sauvegarde et d'un processus clair de gestion des révisions.

Ère | Technologie dominante | Cas d'utilisation typique |

Avant les années 1940 | Machines manuelles | Faible volume, haute compétence, pièces simples |

Années 1950-1960 | NC, début CNC | Prototypes aérospatiale et de défense |

Années 1970-1990 | CNC + CAO/FAO | Production industrielle de haute précision |

L'usinage CNC moderne repose toujours sur trois éléments de base qui remontent aux débuts de la CN : une machine-outil mécanique, un contrôleur et un système d'entraînement/retour d'information. La machine offre rigidité, puissance de broche et déplacement des axes. Le contrôleur lit le programme et coordonne les mouvements. Les variateurs et les encodeurs garantissent que chaque axe suit les commandes avec précision.

L'histoire explique pourquoi ces éléments sont souvent modulaires. Les utilisateurs peuvent coupler différentes machines et contrôler des marques, à condition qu'elles s'intègrent correctement. Pour les acheteurs, cela signifie que deux ateliers peuvent tous deux « faire de l'usinage CNC », mais avoir des piles sous-jacentes très différentes, ce qui affecte les performances et la disponibilité.

Les leçons tirées des premières automatisations ont conduit à l’évolution vers des cellules et des systèmes. Des machines CNC autonomes existent toujours, mais des usines plus avancées combinent désormais des machines, des pools de palettes et des robots. Le stock brut entre par une extrémité. Les pièces finies sortent de l'autre côté, parfois avec une intervention humaine minime.

Cette approche découle directement du rêve original de la CN : une production cohérente et reproductible avec moins d’erreurs humaines. Aujourd'hui, il prend en charge l'usinage CNC « sans lumière » pendant la nuit et le week-end, ce qui peut réduire le coût par pièce et améliorer la vitesse de livraison.

Au fil du temps, plusieurs familles de machines principales ont vu le jour :

● Tours CNC et centres de tournage pour arbres, bagues et pièces rotatives.

● Fraiseuses et centres d'usinage CNC pour pièces prismatiques et surfaces 3D complexes.

● Machines multi-axes et fraisage-tournage combinant les deux, réduisant les réglages.

Chaque plateforme reflète des décennies d’amélioration progressive. Elles offrent des broches plus rapides, une meilleure rigidité et plus d'axes, mais suivent toujours les mêmes principes présentés dans les premières machines à commande numérique. Pour les acheteurs, le choix de la plateforme est important. Cela affecte le temps de cycle, les géométries réalisables et la structure des coûts.

L'aérospatiale et la défense ont été parmi les premières à adopter l'usinage CNC. Ils avaient besoin de pièces complexes et à charge critique, fabriquées à partir d'alliages durs, souvent en petits lots. La cohérence et la précision de la CNC ont permis de certifier les processus et de maintenir la traçabilité sur de longues durées de vie des programmes.

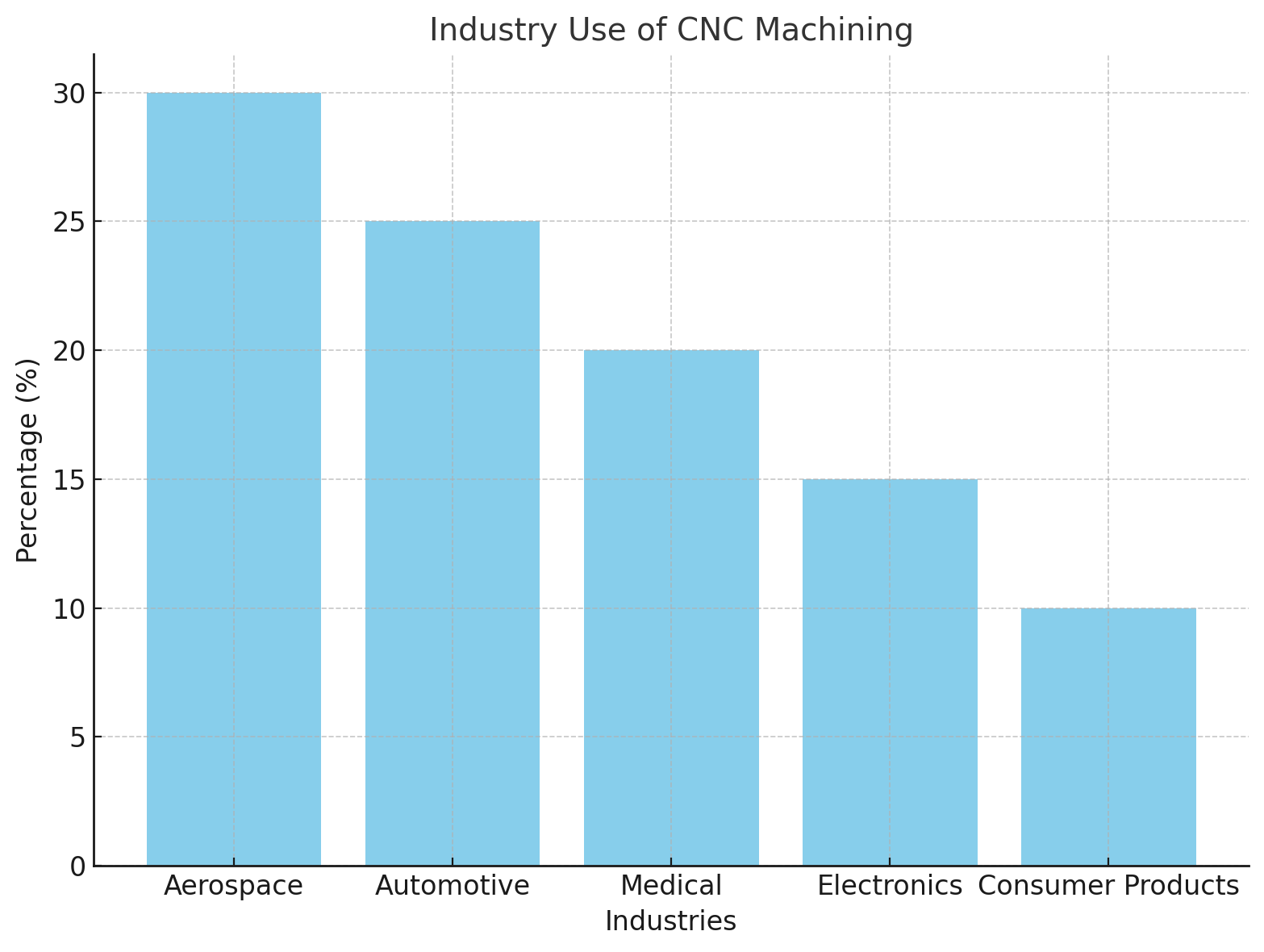

À mesure que les coûts d’équipement baissaient, d’autres industries ont suivi. L'automobile a utilisé l'usinage CNC pour produire des composants de moteur, des carters de transmission et des outils. Le secteur médical s'est tourné vers la CNC pour des implants et des instruments qui doivent correspondre à l'anatomie et à des réglementations strictes. L'électronique l'utilisait pour les boîtiers, les dissipateurs thermiques et les accessoires des chaînes de montage.

Chaque secteur a poussé l'usinage CNC dans des directions légèrement différentes. L'automobile exigeait du temps de cycle et de la robustesse. Le médical exigeait une traçabilité et une validation. L'électronique exigeait des fonctionnalités fines et une flexibilité pour les petits lots. Ensemble, ils ont élargi la boîte à outils de la technologie.

L'usinage CNC moderne offre une précision dont les premiers pionniers de la CN ne pouvaient que rêver. Les machines multi-axes découpent des formes complexes en une ou deux configurations au lieu de plusieurs.

Cette capacité permet aux ingénieurs de concevoir des pièces plus légères et plus intégrées. Ils peuvent combiner des fonctions dans un seul composant usiné au lieu de plusieurs pièces assemblées. Pour les acheteurs, cela crée la possibilité de réduire le nombre de pièces et de simplifier les chaînes d'approvisionnement, s'ils travaillent en étroite collaboration avec leurs partenaires CNC.

La dernière vague de changement apporte la connectivité. De nombreux contrôleurs CNC prennent désormais en charge la collecte de données et la surveillance à distance. Les ateliers peuvent suivre l'utilisation des broches, la durée de vie des outils et les taux de rebut en temps réel. Ils peuvent également centraliser les mises à jour des programmes et analyser les tendances sur l’ensemble des machines et des équipes.

L'usinage CNC n'est plus isolé. Elle opère désormais aux côtés de la fabrication additive, de la découpe laser et d’autres méthodes avancées. De nombreuses entreprises impriment des formes quasi nettes en métal ou en plastique, puis finissent les surfaces critiques à l'aide de la CNC. D'autres utilisent l'usinage CNC uniquement pour les fonctionnalités nécessitant des tolérances serrées ou des filetages solides.

À l’avenir, de nombreuses usines visent l’usinage CNC « sans éclairage ». Les robots chargent et déchargent des pièces. Les systèmes de palettes alternent automatiquement les tâches. Les machines envoient des alertes uniquement lorsque quelque chose nécessite l’attention humaine. Cette approche s'appuie directement sur l'objectif initial de la CN : une répétabilité élevée et une main d'œuvre réduite par pièce.

Pour les acheteurs, cette tendance se traduira probablement par des prix plus stables au fil du temps, en particulier pour les pièces répétées. Cela peut également signifier davantage de consolidation, dans la mesure où les magasins qui ne peuvent pas investir dans l’automatisation ont du mal à rester compétitifs.

À mesure que l'usinage CNC évolue, les compétences requises changent à nouveau. Les futurs machinistes passeront moins de temps à tourner les volants et plus de temps à lire des données, à peaufiner les programmes et à résoudre les problèmes du système. Ils auront besoin à la fois d’un sens du magasin et de compétences numériques.

Ce changement a un impact direct sur les stratégies d’approvisionnement. Les acheteurs pourraient constater que les fournisseurs les plus rentables sont ceux qui attirent et retiennent ce nouveau type de talents. Les listes de machines et les certifications seront importantes, tout comme la culture, la formation et les partenariats techniques.

L’histoire de l’usinage CNC est un voyage d’innovation, motivé par le besoin d’une précision et d’un volume plus élevés. Depuis les premiers outils manuels jusqu'à la CN à bande perforée, des pionniers comme John T. Parsons ont jeté les bases des systèmes avancés d'aujourd'hui. Les machines CNC modernes sont des systèmes multi-axes connectés qui reposent toujours sur les mêmes principes de géométrie et de commande numérique. Comprendre cette évolution aide les ingénieurs et les acheteurs B2B à prendre des décisions éclairées. Alors que l'automatisation et les nouveaux matériaux déterminent l'avenir, des entreprises comme Onustec proposent de précieuses solutions d'usinage CNC qui offrent précision, efficacité et rentabilité, aidant ainsi les entreprises à transformer leurs idées en pièces fiables et de haute qualité.

R : L'usinage CNC fait référence à un processus de fabrication contrôlé par des ordinateurs, dans lequel les machines-outils suivent des instructions codées pour créer des pièces précises. Il automatise les processus qui étaient auparavant manuels, améliorant ainsi l'efficacité et la précision.

R : L'usinage CNC a évolué des outils manuels aux systèmes CN à bande perforée dans les années 1950, puis aux machines modernes contrôlées par ordinateur. Des innovations telles que l'intégration CAO/FAO et les microprocesseurs ont conduit à sa forme automatisée actuelle.

R : L'usinage CNC a été développé pour répondre à la demande d'une plus grande précision et d'une plus grande efficacité dans la fabrication. Il a automatisé des tâches complexes, améliorant ainsi la cohérence et réduisant les erreurs humaines dans la production.

R : L'usinage CNC offre de nombreux avantages, notamment une haute précision, une répétabilité, des coûts de main-d'œuvre réduits et la capacité de produire des géométries complexes avec une intervention humaine minimale.

R : Contrairement à l’usinage traditionnel, l’usinage CNC est entièrement automatisé. Il utilise des programmes générés par ordinateur pour le mouvement des outils, ce qui garantit une précision et une cohérence supérieures à celles des méthodes manuelles.

R : L'usinage CNC est utilisé dans diverses industries, notamment l'aérospatiale, l'automobile, le médical et l'électronique, où une précision et une répétabilité élevées sont essentielles à la création de pièces complexes.

R : L'usinage CNC réduit les coûts de fabrication en augmentant l'automatisation, en améliorant la précision et en minimisant le gaspillage de matériaux. Cela permet une production plus rapide et moins de dépendance à l’égard d’une main-d’œuvre qualifiée.