- ENTREPRISE

- Produits

- SERVICE

- CHAUD

- Compétences de base

- Réussite

- Nouvelles et événements

- CONTACT

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2026-01-15 origine:Propulsé

Les machines CNC (machines à commande numérique par ordinateur) transforment la fabrication moderne avec une automatisation et une précision inégalées. Ces machines peuvent effectuer des tâches complexes sur les métaux, les plastiques et le bois, tout en minimisant les erreurs humaines. Dans cet article, nous aborderons les composants clés d'une machine CNC. Vous apprendrez comment le schéma fonctionnel CNC montre comment ces pièces fonctionnent ensemble pour réaliser un usinage précis.

Une machine CNC (Computer Numerical Control) est un outil qui utilise des instructions générées par ordinateur pour automatiser le processus de mise en forme des matériaux. Les machines CNC sont programmées à l'aide d'un code spécialisé, appelé code G, qui indique à la machine les mouvements et les actions spécifiques à effectuer. Il existe deux principaux types de machines CNC : les fraiseuses CNC et les tours CNC. Les fraiseuses CNC fonctionnent principalement en faisant tourner les outils de coupe contre une pièce fixe, tandis que les tours CNC font tourner la pièce elle-même contre un outil fixe. Ces machines sont incroyablement polyvalentes, capables de tout gérer, des coupes simples aux géométries complexes.

Les machines CNC ont radicalement transformé l’industrie manufacturière en automatisant des tâches qui nécessitaient autrefois un effort manuel important. L'un des principaux avantages est leur efficacité : les machines CNC peuvent fonctionner en continu avec un minimum de surveillance, augmentant ainsi considérablement la productivité. Leur précision permet la création de pièces très complexes qui seraient impossibles avec des méthodes manuelles. De plus, les machines CNC réduisent les erreurs humaines, offrant une précision reproductible pour la production de masse ou les commandes personnalisées. Ils sont largement utilisés dans des secteurs tels que la fabrication automobile, aérospatiale et de dispositifs médicaux, où la précision et la cohérence sont essentielles.

Les machines CNC sont utilisées dans diverses industries, leurs applications les plus importantes étant les domaines de l'aérospatiale, de l'automobile et du médical. Dans l’aérospatiale, ils fabriquent des pièces comme des aubes de turbine et des composants de moteurs. L'industrie automobile s'appuie sur des machines CNC pour produire des blocs moteurs, des engrenages et des composants de châssis. Les machines CNC jouent également un rôle crucial dans l’industrie médicale, où elles créent des implants, des instruments chirurgicaux et des prothèses avec une précision exceptionnelle. La flexibilité des machines CNC permet aux fabricants de répondre à divers besoins de production, depuis les conceptions uniques personnalisées jusqu'à la production de masse.

L'unité de commande de la machine (MCU) est le « cerveau » de la machine CNC. Il est chargé d'interpréter les commandes du code G et de les convertir en signaux électriques qui contrôlent les mouvements de la machine. Le MCU coordonne le fonctionnement des moteurs et des outils de la machine pour exécuter des mouvements précis le long de plusieurs axes. Il gère également d'autres fonctions essentielles, telles que l'activation du liquide de refroidissement et les changements d'outils, garantissant ainsi un fonctionnement fluide et efficace de la machine. Le MCU est un élément essentiel de toute machine CNC, car il garantit que la machine suit avec précision les instructions du programme.

Les périphériques d'entrée permettent de charger les données, généralement sous forme de code G, dans la machine CNC. Ces appareils peuvent inclure des claviers pour la saisie manuelle, des clés USB pour transférer des programmes terminés ou des réseaux sans fil pour télécharger des programmes à partir d'autres ordinateurs. Le rôle du périphérique d'entrée est crucial car il alimente le programme dans le MCU, permettant à la machine de commencer ses opérations. Ces méthodes de saisie offrent une flexibilité dans la manière dont les données sont transférées et permettent des mises à jour et des modifications faciles des opérations de la machine.

Le système de rétroaction garantit que la machine CNC fonctionne avec une grande précision en surveillant en permanence sa position et ses mouvements. Des encodeurs et des capteurs sont utilisés pour suivre la position réelle des composants de la machine, en les comparant à la position attendue en fonction des instructions du programme. Ce système de rétroaction en boucle fermée permet au MCU d'effectuer des ajustements en temps réel si des écarts se produisent, garantissant ainsi que chaque opération est effectuée dans les tolérances souhaitées. Les mécanismes de rétroaction sont cruciaux pour maintenir la précision, en particulier dans les applications de haute précision telles que la fabrication aérospatiale et médicale.

Un schéma fonctionnel CNC est une représentation visuelle simplifiée des composants de la machine CNC et de leurs interactions. Il permet de comprendre comment les différentes pièces de la machine fonctionnent ensemble pour exécuter les instructions programmées. Dans un schéma fonctionnel typique, les blocs principaux comprennent le bloc d'entrée (où les données entrent dans le système), le bloc MCU (où le programme est interprété), le système d'entraînement (qui déplace les composants de la machine), la machine-outil (qui effectue l'usinage) et le système de rétroaction (qui garantit la précision de la machine). Le diagramme fournit un flux clair de la manière dont les informations sont transmises à travers le système, de l'entrée à l'exploitation.

Le bloc d'entrée dans une machine CNC représente les appareils utilisés pour charger le programme dans le système. Ces appareils peuvent aller des ordinateurs et claviers aux clés USB ou aux connexions sans fil. Le but du bloc d'entrée est d'introduire le code G, qui contient les instructions pour les mouvements de la machine, dans le MCU. Une fois les données saisies, le MCU interprète les commandes et envoie des instructions au système d'entraînement, qui les traduit en mouvement physique. L'efficacité du bloc d'entrée est vitale pour garantir que la machine CNC reçoit le bon programme et effectue les opérations requises.

Le bloc MCU est le composant central du schéma fonctionnel CNC, car il traite les données entrantes et les traduit en signaux qui dirigent les actions de la machine. Le MCU reçoit les entrées du programme, les interprète, puis contrôle le mouvement des moteurs, des outils et d'autres parties de la machine CNC. Il gère également des fonctions auxiliaires telles que l'activation du liquide de refroidissement et les changements d'outils. Le MCU garantit que la machine suit avec précision les instructions du programme, maintenant ainsi des niveaux élevés de précision tout au long du processus d'usinage.

Les servomoteurs sont chargés d'entraîner les composants de la machine le long des axes spécifiés. Ces moteurs convertissent les signaux électriques du MCU en mouvement mécanique, permettant à la machine d'effectuer des opérations de découpe, de perçage et de fraisage avec une grande précision. Les vis à billes sont utilisées pour convertir le mouvement de rotation du servomoteur en mouvement linéaire, garantissant ainsi que les composants de la machine se déplacent avec précision le long des axes X, Y et Z. Ensemble, les servomoteurs et les vis à billes forment l'épine dorsale du système d'entraînement de la machine CNC, permettant des opérations d'usinage précises et efficaces.

| Catégorie de paramètre | Servomoteur | Vis à billes |

|---|---|---|

| Taper | Moteur servo à courant alternatif | Vis à billes de haute précision |

| Application | Positionnement de précision, contrôle de vitesse | Convertit le mouvement rotatif en mouvement linéaire |

| Précision | ±0,001 mm | ±0,002 mm |

| Puissance nominale | 1-10 kW | — |

| Plage de vitesse | 1000-5000 tr/min | — |

| Charge maximale | 100-1000 Nm | 10-2000N |

| Efficacité | 90%-98% | 90%-95% |

| Matériel | Aimant, Cuivre | Acier à haute résistance, alliage d'aluminium |

| Conseils d'entretien | Évitez les surcharges, calibrez régulièrement | Vérifier régulièrement la lubrification, nettoyer les vis |

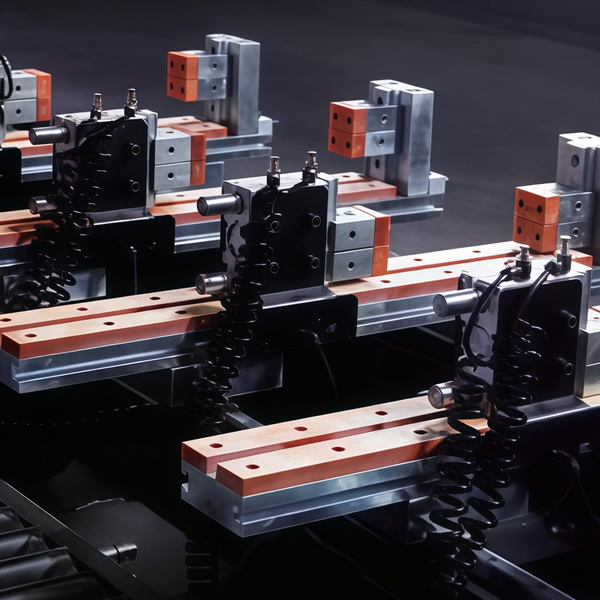

Les guides linéaires sont un autre composant essentiel du système d'entraînement, assurant un mouvement fluide le long des axes et garantissant que les composants de la machine restent alignés. Ces guides aident à réduire la friction et à éviter les déviations dans le mouvement de la machine, contribuant ainsi à la précision globale du système. En maintenant l'alignement correct des pièces mobiles, les guides linéaires contribuent à minimiser les erreurs et garantissent que la machine fonctionne dans les tolérances souhaitées. Des guides linéaires de haute qualité sont essentiels pour atteindre le niveau de précision nécessaire à des tâches telles que la fabrication aérospatiale et la production de dispositifs médicaux.

L'étalonnage et la synchronisation améliorent la précision des machines CNC et réduisent les erreurs, garantissant ainsi que les pièces répondent à des normes de qualité élevées. Ce tableau explique comment calibrer efficacement votre machine CNC.

| Élément d'étalonnage | Méthode d'étalonnage | Fréquence d'étalonnage | Facteurs d'influence | Zone d'application |

|---|---|---|---|---|

| Étalonnage des axes | Utiliser des blocs standards | Tous les 6 mois | Charge, changements de température | Toutes les machines CNC |

| Calibrage des outils | Réglage manuel ou sonde | Tous les 1-2 mois | Fréquence d'utilisation, usure des outils | Fraiseuses CNC, tours |

| Synchronisation des positions | Utiliser des capteurs et des systèmes de rétroaction | Vérifier chaque semaine | Précision du moteur, charge | Usinage de haute précision |

| Calibrage de la précision du mouvement | Retour d'information du codeur en temps réel | Tous les 3 mois | Température de la pièce, usure | Aérospatiale, pièces médicales |

| Étalonnage du système de rétroaction | Utiliser des calibrateurs de signaux | Chaque trimestre | Précision du capteur, usure | Fraiseuses CNC de haute précision |

Astuce : un étalonnage régulier garantit que les composants de la machine CNC restent dans les tolérances spécifiées, contribuant ainsi à maintenir la qualité des pièces et à minimiser les erreurs.

Les machines-outils sont les parties de la machine CNC qui effectuent réellement les opérations d'usinage. Ceux-ci incluent des outils de coupe, des broches et divers accessoires en fonction de l'objectif de la machine. Les tours CNC utilisent généralement des outils fixes et déplacent la pièce en rotation, tandis que les fraiseuses CNC déplacent les outils rotatifs dans la pièce fixe. Les machines plus avancées, comme les machines CNC à 5 axes, peuvent déplacer à la fois la pièce et l'outil pour obtenir des formes encore plus complexes. La sélection de la machine-outil appropriée est cruciale pour obtenir la géométrie et la finition souhaitées de la pièce.

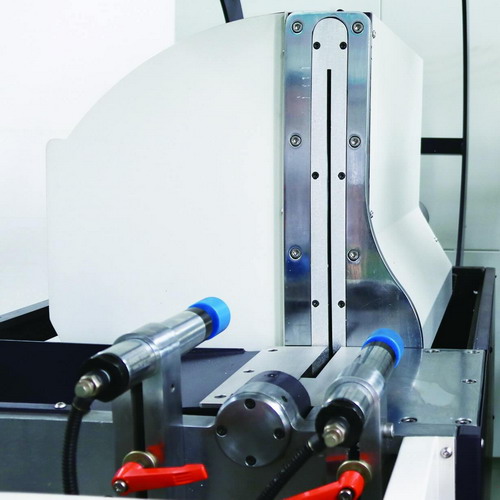

Les porte-outils sont utilisés pour monter en toute sécurité les outils de coupe sur la machine CNC, garantissant ainsi la stabilité et la précision pendant les opérations d'usinage. Les changeurs d'outils échangent automatiquement les outils selon les besoins, minimisant ainsi les temps d'arrêt et améliorant l'efficacité. Grâce aux changements d'outils automatisés, la machine CNC peut basculer de manière transparente entre différents outils de coupe, permettant ainsi des processus complexes en plusieurs étapes sans intervention de l'opérateur. L'utilisation de changeurs d'outils est particulièrement avantageuse dans les productions à grand volume, où l'efficacité et la rapidité sont essentielles.

Les machines CNC à 5 axes sont conçues pour déplacer simultanément l'outil et la pièce sur plusieurs axes, permettant la production de pièces complexes aux géométries complexes. Cette flexibilité permet d'effectuer des opérations d'usinage qui seraient difficiles, voire impossibles, avec les machines 3 axes traditionnelles. Dans des secteurs tels que l'aérospatiale et l'automobile, où les pièces nécessitent souvent des angles multiples et des caractéristiques complexes, les machines 5 axes offrent des avantages significatifs en termes de précision et d'efficacité. En combinant le mouvement des outils et des pièces, les machines 5 axes réduisent le besoin de repositionnement des pièces, ce qui entraîne des délais d'exécution plus rapides et une plus grande précision.

Les systèmes de refroidissement sont essentiels au maintien des performances et de la longévité des machines CNC. Ce tableau vous aidera à comprendre les avantages des différents systèmes de refroidissement et quand les utiliser.

| Type de système de refroidissement | Type de liquide de refroidissement | Efficacité | Application recommandée | Exigences de maintenance |

|---|---|---|---|---|

| Liquide de refroidissement à base d'eau | Mélange eau-huile | Capacité de refroidissement élevée | Usinage des métaux à haute résistance | Remplacement régulier du liquide de refroidissement |

| Liquide de refroidissement à base d'huile | Huiles hautes performances | Refroidissement modéré, bonne lubrification | Usinage de pièces de précision | Contrôle périodique de la qualité de l'huile |

| Refroidissement du gaz | Air comprimé | Faible efficacité, réduit la contamination | Nettoyage de pièces, usinage de matériaux légers | Contrôle régulier de la qualité de l'air |

| Système de refroidissement par pulvérisation | Liquide de pulvérisation | Basse température continue, réduit la friction | Opérations de coupe à grande vitesse | Vérification mensuelle du système |

| Système de refroidissement intégré | Fluide de circulation interne | Contrôle optimal de la chaleur, température précise | Machines multi-axes, tours de haute précision | Nettoyage régulier des canalisations |

Astuce : Choisir le bon type de liquide de refroidissement pour le fonctionnement de votre machine CNC est essentiel pour garantir des performances fluides et efficaces, en particulier lors de la découpe à grande vitesse.

Les systèmes de refroidissement jouent un rôle essentiel dans la prolongation de la durée de vie des outils de coupe. En réduisant la température au niveau de l'arête de coupe, le liquide de refroidissement aide à prévenir l'usure prématurée et prolonge la durée de vie de l'outil. Ceci est particulièrement important pour les opérations d'usinage à grande vitesse, où les outils sont soumis à une chaleur et à des contraintes importantes. En plus de prévenir l'usure des outils, les systèmes de refroidissement améliorent également les performances globales d'usinage en maintenant des vitesses de coupe constantes et en réduisant le risque de casse des outils.

Tout comme le liquide de refroidissement contribue à prolonger la durée de vie des outils de coupe, il contribue également à entretenir la machine CNC elle-même. Un entretien régulier du système de refroidissement garantit que la machine fonctionne à des performances optimales, évitant ainsi la surchauffe et réduisant le risque de panne de la machine. Les contrôles et l'entretien de routine du système de refroidissement, y compris le changement des liquides de refroidissement et le nettoyage du système, sont essentiels pour prolonger la durée de vie de la machine et garantir un fonctionnement fiable dans le temps.

Le bâti d’une machine CNC sert de base à l’ensemble du système. Il assure la stabilité et le support de la pièce lors des opérations d'usinage. Dans les fraiseuses CNC, le banc se déplace horizontalement le long des axes X et Y pour positionner la pièce avec précision sous l'outil de coupe. Dans les tours CNC, le banc maintient la tourelle à outils et la contre-pointe, tandis que la pièce est maintenue en place par le mandrin. La stabilité du banc est cruciale pour maintenir l’exactitude et la précision du processus d’usinage.

Le mouvement du banc de la machine CNC est essentiel pour obtenir un positionnement précis de la pièce. Le banc se déplace le long des axes X, Y et Z et, dans les machines avancées à 5 axes, il peut également tourner pour accueillir des pièces plus complexes. Ce mouvement permet à l'outil de coupe d'accéder à différentes zones de la pièce, garantissant ainsi que chaque opération est effectuée avec précision. Un alignement et un mouvement corrects du lit sont essentiels pour minimiser les erreurs et obtenir des pièces de haute qualité.

Dans les machines CNC modernes, en particulier les machines à 5 axes, le banc peut être conçu pour tourner le long de plusieurs axes, permettant ainsi l'usinage de pièces complexes en une seule configuration. Ce mouvement de rotation élimine le besoin de repositionner la pièce, réduisant ainsi les temps de configuration et améliorant l'efficacité globale. La possibilité de personnaliser le mouvement du banc dans les machines CNC avancées permet une plus grande polyvalence dans les opérations d'usinage et est particulièrement bénéfique pour les industries qui nécessitent des pièces complexes de haute précision.

La poupée mobile d'un tour CNC abrite l'entraînement principal, les roulements et les engrenages nécessaires à la rotation de la pièce pendant l'usinage. La poupée est responsable du maintien de la vitesse de rotation de la pièce, garantissant ainsi que l'outil de coupe peut façonner le matériau avec précision. La précision de rotation de la poupée est essentielle pour obtenir des coupes douces et précises, en particulier lorsque vous travaillez avec des matériaux cylindriques.

La contre-pointe d'un tour CNC fournit un support aux longues pièces cylindriques, les empêchant de fléchir pendant le processus d'usinage. Ceci est particulièrement important lors de l’usinage de pièces telles que des arbres ou des vis mécaniques. La contre-pointe peut être déplacée le long de l'axe Z pour s'adapter à différentes longueurs de matériau. Sa fonction est de maintenir la pièce alignée, garantissant qu'elle reste centrée pendant le processus de tournage.

Des commutateurs au pied ou des pédales sont utilisés dans les tours CNC pour contrôler le mandrin et la contre-pointe. Ces commandes permettent à l'opérateur de charger et décharger des pièces sans avoir besoin d'utiliser ses mains, améliorant ainsi l'efficacité du flux de travail. Bien que les fraiseuses CNC n'utilisent généralement pas de pédales, l'utilisation de ces commandes dans les tours rationalise l'opération en permettant à l'opérateur de se concentrer sur d'autres tâches tout en gardant le contrôle des fonctions clés.

Le panneau de commande d'une machine CNC permet à l'opérateur d'interagir avec la machine, de saisir des commandes et de surveiller les opérations. Il comprend généralement une unité d'affichage, un clavier et d'autres boutons de commande. Le panneau de commande est souvent monté sur un bras extensible, permettant à l'opérateur d'ajuster sa position pour un accès optimal pendant les cycles d'usinage. La disposition et l'ergonomie du panneau de commande sont cruciales pour un fonctionnement efficace de la machine, en particulier dans les environnements de production à haut volume.

Le panneau de commande comprend également des périphériques d'entrée, tels qu'un clavier, et un mécanisme de retour d'information qui permet à l'opérateur de surveiller les performances de la machine. Le système de feedback fournit des données en temps réel sur l'état de la machine, comme sa position et les éventuelles erreurs. Cela permet à l'opérateur d'effectuer les réglages nécessaires, garantissant ainsi que la machine fonctionne en douceur et reste sur la bonne voie.

L'unité d'affichage fournit des informations critiques à l'opérateur, notamment l'état actuel de la machine, le code G en cours d'exécution et toutes les alertes ou avertissements. Certaines machines disposent d'interfaces à écran tactile avancées qui permettent à l'opérateur de modifier les programmes directement à partir de l'écran. L'unité d'affichage joue un rôle essentiel dans la surveillance du fonctionnement de la machine, en fournissant des informations en temps réel qui aident à maintenir la précision et à éviter les erreurs.

Les machines CNC sont fondamentales dans la fabrication moderne, offrant une précision et une efficacité inégalées. En réduisant l’intervention humaine, ils permettent des tâches complexes sur divers matériaux. Comprendre les composants clés et le schéma fonctionnel CNC permet d'optimiser les performances de la machine. Guangzhou Onustec Group Ltd. fournit des machines CNC de haute qualité conçues pour des secteurs tels que l'aérospatiale, l'automobile et le médical, offrant des solutions fiables qui améliorent la production et la précision. Avec leurs systèmes avancés, Guangzhou Onustec Group Ltd. garantit des performances et une valeur supérieures aux fabricants du monde entier.

R : Une machine CNC (Computer Numerical Control) est un outil automatisé qui utilise des instructions générées par ordinateur pour effectuer des tâches telles que la découpe, le perçage ou le fraisage sur divers matériaux avec une grande précision.

R : Le schéma fonctionnel CNC représente visuellement le flux de composants au sein d'une machine CNC, illustrant la façon dont les données se déplacent du bloc d'entrée vers l'unité de commande de la machine (MCU), qui dirige le système d'entraînement et les boucles de rétroaction pour exécuter des mouvements précis.

R : Le MCU est le cerveau d’une machine CNC. Il interprète le code G et envoie des signaux pour contrôler les moteurs et les outils de la machine, garantissant ainsi un fonctionnement précis et efficace de la machine.

R : Le bloc d'entrée d'une machine CNC gère le transfert de données, envoyant les instructions G-code dans la machine pour exécution. Il garantit que la machine reçoit le programme correct pour effectuer les tâches nécessaires.

R : Les servomoteurs et les vis à billes fonctionnent ensemble pour convertir les signaux électriques en un mouvement mécanique précis, permettant à la machine CNC d'obtenir un positionnement précis le long de différents axes pour un usinage précis.

R : Les machines CNC réduisent l'intervention humaine, minimisent les erreurs et peuvent fonctionner en continu, ce qui accélère la production, garantit une précision reproductible et améliore l'efficacité globale des processus de fabrication.

R : Le dépannage d'une machine CNC implique la recherche de problèmes courants tels qu'un code G incorrect, des pièces mal alignées ou des systèmes de retour d'information défectueux. Une maintenance et un calibrage réguliers garantissent un fonctionnement plus fluide et moins d'erreurs.