- ENTREPRISE

- Produits

- SERVICE

- CHAUD

- Compétences de base

- Réussite

- Nouvelles et événements

- CONTACT

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2026-01-19 origine:Propulsé

L'usinage CNC est largement reconnu pour sa précision et sa polyvalence, produisant des pièces de haute qualité. Mais comprendre les limites de taille des machines CNC est essentiel pour optimiser les conceptions. Dans cet article, nous explorerons les contraintes critiques qui affectent la taille des pièces dans l'usinage CNC. Vous apprendrez à surmonter ces limitations pour optimiser l’efficacité et la précision de vos conceptions.

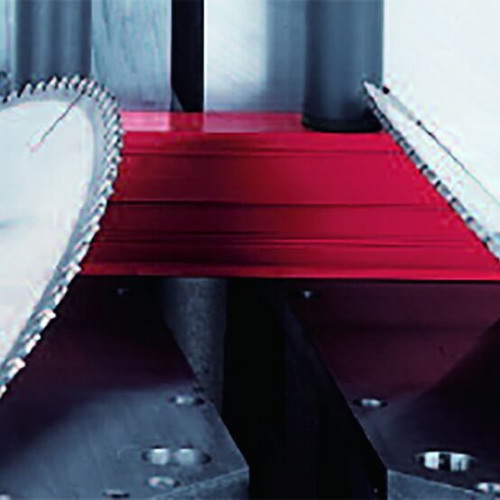

Les fraiseuses CNC sont couramment utilisées pour usiner des pièces en enlevant de la matière d'une pièce à l'aide de fraises rotatives. L'enveloppe de travail, définie par les capacités de déplacement X, Y et Z de la machine, joue un rôle essentiel dans la détermination de la taille maximale de la pièce pouvant être usinée. Par exemple, une fraiseuse CNC standard a généralement une enveloppe de travail de 800 mm x 500 mm x 500 mm, ce qui signifie que la taille de la pièce doit se situer dans ces dimensions pour un usinage réussi.

Bien que la course de l'axe Z puisse être de 500 mm, certaines pièces peuvent nécessiter des profondeurs plus courtes en raison du dégagement de l'outil et de la complexité des caractéristiques de conception. Pour les poches profondes ou les rainures étroites, la longueur de l'outil peut limiter davantage la profondeur d'usinage. En prenant en compte l'enveloppe de travail de la machine lors de la conception, vous pouvez vous assurer que la pièce s'adapte à ces contraintes spatiales sans nécessiter plusieurs configurations ou ajustements.

Lors de la conception de pièces liées aux tours, il est crucial de comprendre le diamètre et la longueur d'usinage maximum des tours CNC. Différents types de tours ont des contraintes de taille variables. Vous trouverez ci-dessous un résumé des limitations de taille pour les types de tours courants, aidant les concepteurs à mieux planifier leurs pièces.

| Type de tour | Diamètre | maximum Longueur maximale | Caractéristiques supplémentaires Conseil | d'application |

|---|---|---|---|---|

| Tour standard | 18 pouces (457 mm) | 39 pouces (1000 mm) | Tour monobroche | Convient aux pièces de taille moyenne à petite, aux opérations de tournage standards |

| Tour robuste | 40 pouces (1000 mm) | 80 pouces (2000 mm) | Haute rigidité, fonctionnement multibroches | Convient aux grandes pièces, au tournage de précision, à l'usinage de pièces complexes |

| Tour à outils en direct | 18 pouces (457 mm) | 39 pouces (1000 mm) | Equipé d'un outillage dynamique, capable de fraiser, percer, etc. | Pour les pièces complexes nécessitant un usinage multifonctionnel, comme les composants aérospatiaux ou automobiles |

Les perceuses CNC sont conçues pour créer des trous dans une pièce. La principale contrainte ici est la capacité de la machine à gérer les tailles et épaisseurs de plaques. Les perceuses CNC standard peuvent accueillir des plaques jusqu'à 2 400 mm de longueur, 1 000 mm de largeur et jusqu'à 60 mm d'épaisseur.

L'épaisseur et le poids du matériau sont des facteurs clés affectant les capacités de forage. Pour les plaques plus épaisses, un équipement spécialisé peut être nécessaire, car les forets traditionnels peuvent ne pas atteindre la profondeur nécessaire ou ne pas avoir la force de coupe requise. Lors de la conception de pièces avec des trous percés, il est crucial de prendre en compte ces limitations de taille pour éviter les ajustements de post-production.

Dans l'usinage CNC, la plus petite taille de caractéristique pouvant être pratiquement obtenue est d'environ 0,5 mm de diamètre. Les éléments inférieurs à 2,5 mm sont généralement considérés comme un micro-usinage, qui nécessite souvent des équipements spécialisés comme le perçage laser ou l'usinage par décharge électrique (EDM). Les pièces dont les caractéristiques sont inférieures à 1 mm peuvent nécessiter l'utilisation de techniques et d'outils avancés pour atteindre la précision requise.

Pour les concepteurs, cela signifie que lors de la planification de fonctionnalités de taille micrométrique, il est essentiel de s'assurer que les machines utilisées sont capables de gérer ces dimensions. De minuscules fonctionnalités peuvent augmenter le coût et le temps de production en raison de la nécessité d’outils et d’équipements plus spécialisés.

Les machines CNC, en particulier les fraiseuses, ont du mal à créer des angles internes pointus. La forme arrondie des outils utilisés dans l'usinage CNC rend impossible l'obtention de bords internes parfaitement nets. De même, les poches profondes peuvent poser des problèmes car l'outil peut ne pas atteindre suffisamment de profondeur pour réaliser efficacement les coupes requises, en particulier lorsque l'outil atteint sa limite en termes de longueur ou de rigidité.

Lors de la conception de pièces comportant des angles vifs internes ou des poches profondes, il est essentiel d'éviter les géométries qui dépassent la profondeur de coupe ou les capacités d'outillage de la machine. Les coins peu profonds et les caractéristiques plus petites permettent de garantir que la pièce peut être usinée avec précision dans ces limites.

Une limitation courante dans l'usinage CNC, en particulier lors du perçage de trous, est le rapport profondeur/diamètre. La règle générale est que des trous ayant un rapport profondeur/diamètre de 3 à 5 fois le diamètre peuvent être usinés avec succès. Aller au-delà de ce rapport peut entraîner des problèmes de déviation de l'outil, de vibration et d'usure excessive, entraînant un manque de précision et de qualité. La conception de trous avec un rapport profondeur/diamètre plus petit garantit une meilleure usinabilité. Si des trous plus profonds sont nécessaires, envisagez d'utiliser un équipement spécialisé, comme des perceuses pour trous profonds, ou ajustez la conception pour réduire la profondeur. Le tableau ci-dessous résume les recommandations d'usinage pour différents rapports profondeur/diamètre.

| Rapport profondeur/diamètre | Méthode d'usinage recommandée | Défis potentiels | Outils et méthodes recommandés | Suggestions d'application |

|---|---|---|---|---|

| 3:1 | Perçage ou fraisage standard | Aucun défi majeur | Forets standards, outils de coupe conventionnels | Convient à la plupart des usinages de trous standard |

| 5:1 | Forage de trous profonds | Peut provoquer des vibrations et des problèmes de précision de l'outil | Forets pour trous profonds, vitesses de coupe réduites, liquide de refroidissement spécialisé | Convient aux pièces nécessitant des trous plus profonds, telles que les systèmes hydrauliques ou les composants à trous profonds |

| 7:1 et au-delà | Usinage spécialisé de trous profonds ou EDM | Les outils peuvent se déplacer, la précision du diamètre du trou diminue | Machines spécialisées d'usinage de trous profonds, EDM (Electro Discharge Machining) | Convient aux trous ultra-profonds, couramment utilisés dans les composants de l'aérospatiale ou des moules |

La précision de la machine affecte directement la taille et la précision des pièces usinées CNC. Les machines de haute précision, telles que celles utilisées en micro-usinage, peuvent atteindre des tolérances plus strictes que les machines standards. Cependant, des tolérances plus strictes augmentent généralement les coûts d'usinage et les délais de livraison en raison de la nécessité de vitesses de coupe plus lentes et de mesures plus précises.

Lors de la conception de pièces aux dimensions critiques, il est essentiel de sélectionner des machines capables de répondre aux niveaux de précision requis. De plus, la déflexion de la machine et la dilatation thermique pendant l'usinage peuvent affecter des pièces plus grandes, ce qui rend crucial la prise en compte de ces facteurs lors de la conception de composants de précision.

La portée de l'outil est un facteur limitant clé dans l'usinage CNC lorsqu'il s'agit de trous profonds et de caractéristiques complexes. En particulier lors de l'usinage de fentes profondes ou de formes complexes, la portée de l'outil peut affecter la précision de l'usinage. Le tableau ci-dessous présente les limites de portée de l'outil et leurs applications correspondantes.

| Type d'outil | Portée maximale | Profondeur d'usinage appropriée | Applications courantes | Sélection et limites des outils |

|---|---|---|---|---|

| Fraise en bout standard | 150 mm | Convient aux fentes ou trous peu profonds à moyens | Opérations générales de fraisage | Des longueurs d'outils plus longues peuvent avoir un impact sur la précision et la durée de vie de l'outil |

| Fraise en bout allongée | 300 mm | Peut usiner des fentes jusqu'à 300 mm de profondeur | Usinage de rainures profondes, tournage de pièces | Convient aux fentes ou coupes profondes mais peut provoquer une déviation de l'outil |

| Foret pour trous profonds | 1000mm | Peut usiner des trous jusqu'à 1000 mm de profondeur | Usinage de trous profonds, pièces aérospatiales | La grande longueur de l'outil nécessite un soutien et une stabilité supplémentaires |

Astuce : Pour les fentes ou les trous profonds, utilisez des outils appropriés et assurez la stabilité de l'outil pour éviter une précision d'usinage réduite ou des dommages à l'outil.

Les machines CNC à axes multiples, telles que les machines à 4 et 5 axes, peuvent gérer des géométries plus complexes que les machines à 3 axes traditionnelles. Ces axes supplémentaires permettent de faire pivoter ou d'incliner la pièce, permettant ainsi un usinage sous plusieurs angles sans avoir besoin de repositionner la pièce. Cette capacité élargit considérablement la gamme de pièces pouvant être produites.

Lors de la conception de pièces aux géométries complexes, déterminez si une machine CNC multi-axes est nécessaire pour obtenir la forme souhaitée. Par exemple, les machines à 5 axes sont idéales pour les pièces présentant des surfaces torsadées ou profilées, permettant un usinage plus fluide et des fonctionnalités plus complexes.

Certaines opérations de post-traitement, telles que le sablage ou le revêtement, peuvent avoir des limites de taille en raison de contraintes d'équipement. Les pièces plus grandes peuvent ne pas rentrer dans les cabines de sablage, et un rayonnage personnalisé peut être nécessaire pour les pièces de plus de 3 mètres nécessitant une anodisation, une galvanoplastie ou un revêtement en poudre.

Concevoir des pièces en tenant compte du post-traitement peut contribuer à éviter les retards et les coûts supplémentaires. Assurez-vous que votre conception respecte les limites de taille de l'équipement de post-traitement pour éviter les complications au cours de ces étapes.

Obtenir l’état de surface et la tolérance souhaités peut s’avérer difficile lorsque l’on travaille avec de grandes pièces. Les pièces plus grandes nécessitent généralement des temps d'usinage plus longs et la qualité de la finition de surface peut varier en fonction de la taille et du choix de l'outil. Il est essentiel de trouver un équilibre entre taille et finition de surface pour répondre aux normes de qualité.

Les concepteurs doivent optimiser leurs pièces pour qu'elles s'adaptent aux capacités de la machine tout en s'assurant que les tolérances sont réalisables dans le cadre des outils disponibles et des contraintes de temps.

Le matériau brut est le bloc de départ utilisé pour créer la pièce finie. La taille de l'ébauche de matériau doit être supérieure à la taille finale de la pièce pour tenir compte des écarts d'usinage et du jeu de l'outil. S'assurer que l'ébauche est de taille appropriée réduit le gaspillage de matériau et améliore le processus d'usinage global.

La conception de pièces avec une légère augmentation des dimensions du matériau brut garantit qu'il y a suffisamment d'espace pour découper les faces rugueuses et usiner des détails complexes.

Différents matériaux ont des caractéristiques d'usinage différentes qui affectent la taille des pièces. Par exemple, les métaux plus durs comme le titane nécessitent des outils spécialisés et des vitesses d'usinage plus lentes, tandis que les matériaux plus tendres comme l'aluminium sont plus faciles à usiner à des vitesses plus rapides. L'épaisseur et la rigidité du matériau jouent également un rôle pour garantir la stabilité des pièces pendant l'usinage, en particulier pour les composants plus grands.

Concevoir en tenant compte des propriétés du matériau garantit que la pièce peut être usinée à la taille correcte sans compromettre la précision.

L'optimisation des conceptions pour l'usinage CNC implique de s'assurer que la pièce s'intègre dans l'enveloppe de travail de la machine, minimisant ainsi le besoin d'ajustements pendant la production. La conception doit également tenir compte de la précision de la machine sélectionnée, garantissant que les tolérances souhaitées sont réalisables.

L'utilisation de machines de haute précision et la sélection des outils de coupe adaptés à des caractéristiques spécifiques améliorent la précision de l'usinage. Réduire la complexité des caractéristiques profondes ou des coins complexes peut optimiser davantage la conception en termes de fabricabilité.

Pour la production de masse, le contrôle de la taille et de la précision des pièces est essentiel pour atteindre l’efficacité. Les pièces surdimensionnées peuvent entraîner des retards de production et augmenter les coûts, surtout si plusieurs configurations sont nécessaires. Équilibrer la vitesse de production avec la taille des pièces garantit que la production à grande échelle reste dans les limites du budget et du calendrier.

Concevoir des pièces avec plusieurs configurations à l'esprit et minimiser le nombre d'opérations requises permet d'optimiser à la fois le temps et les coûts de production.

La standardisation de la conception des pièces permet d'éviter de dépasser les limites de la machine CNC. En sélectionnant des plages de tolérance et des tailles standard appropriées, les concepteurs peuvent rationaliser le processus de production et réduire les risques de retards ou d'erreurs.

L'utilisation de dimensions et de tolérances conformes aux normes de l'industrie garantit que les pièces correspondent aux spécifications de la machine tout en optimisant la fabricabilité et en réduisant les coûts.

Comprendre les limites de taille des machines CNC est crucial pour réaliser des conceptions optimales. En examinant attentivement les enveloppes de travail des machines, les capacités d'outillage et les contraintes matérielles, les concepteurs peuvent garantir une haute précision tout en minimisant les coûts et les délais de production. Guangzhou Onustec Group Ltd. propose des solutions avancées d'usinage CNC, aidant les clients à optimiser leurs conceptions en termes de fabricabilité et de rentabilité. Leurs produits offrent une précision inégalée et sont idéaux pour les pièces de toutes tailles, garantissant des résultats de haute qualité.

R : Les limites de taille d'une machine CNC dépendent de l'enveloppe de travail de la machine, qui définit les dimensions maximales de la pièce qu'elle peut gérer. Par exemple, une fraiseuse CNC standard peut avoir une enveloppe de travail de 800 mm x 500 mm x 500 mm.

R : Pour concevoir des pièces dans les limites des machines CNC, tenez compte de l'enveloppe de travail de la machine, de la portée de l'outillage et du type de machine CNC utilisé. Assurez-vous que les pièces sont dimensionnées de manière appropriée pour éviter le besoin de réoutillage ou de configurations multiples.

R : Oui, les machines CNC peuvent traiter de grandes pièces, mais la taille maximale dépend du type de machine. Par exemple, les grandes pièces peuvent nécessiter des tours CNC spécialisés ou des machines robustes capables de traiter des diamètres et des longueurs plus importants.

R : L'épaisseur et la rigidité du matériau peuvent influencer les limitations de l'usinage CNC. Les matériaux plus durs peuvent nécessiter des vitesses de coupe plus lentes et des outils spécialisés, ce qui affecte la taille des pièces et le processus d'usinage. Tenez compte des propriétés des matériaux lors de la conception.

R : La portée de l'outil peut être une limitation car les outils plus longs peuvent fléchir ou dévier, affectant la précision de l'usinage. Lors de la conception de fonctionnalités profondes ou complexes, il est essentiel de tenir compte des limites de portée des outils pour éviter les inexactitudes dans la pièce finale.